データ分析が導く自動化から業務改革、そしてサービス化へ:第5回

2015年9月8日(火)本橋 智光、山崎 知美(新日鉄住金ソリューションズ)

これまで、製造業のデータ分析を「精度追求型」と「速度重視型」の2タイプに分けて説明してきた。これらのデータ分析によって、製造業のビジネスは大きく変わっていくだろう。今回は、製造業のデータ分析が浸透していくことで、ビジネスがどのように変化するのかを説明する。

データ分析の活用による製造業の具体的な変化は大きく、(1)製造プロセスの自動化、(2)業務プロセス間連携による業務変革、(3)製造業のサービス業化の順に進展していくだろう。以下では、それぞれの段階において具体的にどう変化するかについて説明する。

1. 製造プロセスの自動化

=人による制御をデータ分析モデルで代替

データ分析による製造プロセスの自動化とは、人が確認し、考え、制御していたことを、データ分析モデルで代替することである。これまで人間が蓄積していたノウハウを、システムの中に蓄積していくことになる。

データ分析技術は進化を続けており、人間にしかできないと考えてきたことが、データ分析によって実現できることが分かってきた。例えば、チェスやクイズ大会などで、人工知能が人間のチャンピオンに勝利している。製造プロセスにおいても、人工知能が人間の代わりを務められる範囲が徐々に広がると予想されている。

製造プロセスにデータ分析モデルを採り入れることには、人間と比較して、デジタルだからこその種々の利点がある。1つは、コピーが可能なこと。多くの拠点で同品質の製造プロセスが容易に実現できる。人のように退職することもない。技術伝承の問題がなく、継続的に製造プロセスを改善できる。そして、人が扱え切れない膨大な量のデータを高速に処理できるため、より高度な製造プロセス制御を実現できる可能性が高い。

これらの特性から、データ分析モデルによる製造プロセスの自動化は、コスト削減と製造品質の向上を同時に実現できる強力な手段になる。現在の製造業が抱えている海外生産の品質確保や、ベテラン作業員の引退問題などを直接的に解決できるからだ。今後、製造業における競争では、データ分析モデルの質を高め製造プロセスの自動化を図ることが重要になってくる。

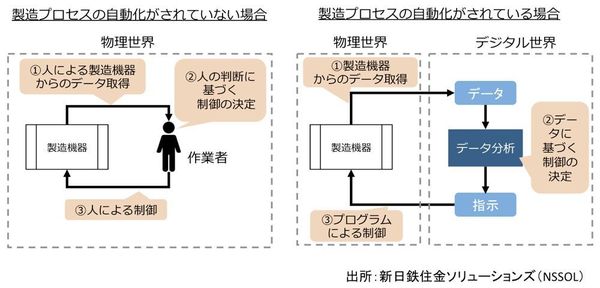

製造プロセスの自動化に向けては、(1)製造機器から必要なデータを取得する、(2)取得したデータから製造プロセス制御を決定する、(3)プログラムによって製造機器を制御する、の3点が実現できなければならない(図1)。

図1:製造プロセスの自動化を実現するための3要件

図1:製造プロセスの自動化を実現するための3要件拡大画像表示

これら3点の対応は、従来よりも容易になってきている。(1)と(3)については、製造機器のネットワーク対応や標準化が進み安価になっている。(2)についてもデータ分析技術や大量データ処理技術の進化によって人と同程度の制御が可能となってきた。結果として既に、以前は対応をあきらめていた製造プロセスを対象とした自動化の取り組みが増えてきている。

2. 業務プロセス間連携による業務変革

=工程の個別最適から全体最適へ

製造プロセスの自動化は、非常に有用ではあるが、製造工程の個別最適化にとどまっている。製造業のさらなる進化のためには、デジタルの利点であるデータ連携を生かし、製造プロセスだけなく設計や販売などの業務プロセスを連携し、業務全体の最適化を図ることが重要である。

例えば、ドイツのノビリアというオーダメイド型のシステムキッチンをメーカーは、製造の自動化に続き、注文受付プロセスと製造プロセスの連携を図ることで、顧客対応コストの削減と顧客サービスの向上を同時に実現している。

具体的には、製造の自動化では、注文内容のデータに従い製造機器が穴の位置を自動で変更するなどが可能になっている。注文品の製造の進捗度合いや仕様変更時の新たな納期と見積もりなどは、ネット経由で顧客自身が把握できるサービスを提供している。

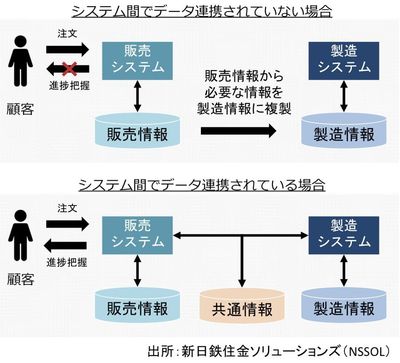

図2:業務プロセス間連携を実現するための2つの要件

図2:業務プロセス間連携を実現するための2つの要件拡大画像表示

業務プロセス間連携を実現するには、(1)業務プロセスの整理・統合する、(2)業務プロセス間のデータ連携を実現する、の2点が必要になる(図2)。

(1)については、業務プロセスごとに組織があることが多く、業務プロセスが細切れされている傾向が強い。そのための、複数組織を巻き込み業務プロセス全体を対象として整理・統合することが重要である。

(2)においても同様に、業務プロセスごとにシステムが分かれていることが多く、各システムが同じデータを複製して持っている傾向が強い。その結果、複製や更新したタイミングによってシステム間でデータの値が異なり、同じ情報を業務プロセス間で共有することが難しくなっている。これを防ぐには、システム間で共有するデータは1つのデータソースで管理し、システム全体で参照できるようにする必要がある。

業務プロセス間連携の実現に向けては、組織とシステムの両方を変更しなければならず、大きな負荷がかかる。だが、コスト削減と売り上げ増加を同時に実現できる強力な手段であり、ビジネスの優位性を生み出す源になる。

3. 製造業のサービス業化

=収集したデータを付加価値に変える

ノビリアの例に見られるように、製品の魅力だけでなく、製品販売時のサービスによって付加価値を提供しようとする製造業が増え始めている。最近では製品販売時だけでなく、製品販売後のアフターサービスにおいても付加価値を提供しようとする企業も現れ始めている。

例えば、建設機械メーカーが建機の稼働状況をネットワーク経由で収集し、故障予知サービスを提供している。建機が故障すると建設作業全体が止まるケースがあるだけに、同サービスの付加価値は非常に高い。故障予知サービス以外にも、「Fitbit」など脈拍や運動量を計測する活動量計で得たユーザーの活動データを分析し、結果をユーザーに返すサービスも出てきている。

いずれも、IoT(Internet of Things:モノのインターネット)に代表されるように、製品がインターネットに常時つながることが特別ではなくなり、従来は得られなかった商品販売後の顧客接点が新たに生まれたことが大きなきっかけになっている。結果、製品と、それに伴ったサービスの重要性が増してきている。

会員登録(無料)が必要です

- 1

- 2

- 次へ >

- 【第4回】速度重視型データ分析の対象は人の行動や感情(2015/08/11)

- 【第3回】精度追求型データ分析における分析モデルの構築・改善と業務活用(2015/07/14)

- 【第2回】精度追求型データ分析における分析テーマの作成(2015/06/09)

- データ分析が製造業を変える! 製造業のデータ分析には2つのタイプがある:第1回(2015/05/12)

製造 / CPS / デジタルツイン / 日鉄ソリューションズ