「ユーザー自らが主体的にシステムを構築する」──。ここ数年、情報システムの構築と運用に、静かな“地殻変動”が起こっている。先覚的なユーザー企業がIT調達プロセスを見直しているのだ。それは2008年秋からの急激な景況変化と相互に響き合い、21世紀型の情報システムを志向するうねりとなって、今年夏以後、顕在化する可能性が高い。何がどう変わるのか、ユーザーの視点はどこに移っているのかを追跡する。

JR姫路駅から車で海辺に向かって40分ほど行くと、赤と白に塗り分けた煙突がそびえる大きな工場が現れる。ダイセル化学工業の網干工場だ。

Report 1

ダイセル化学工業網干工場

ダイセル化学の網干工場

ダイセル化学の網干工場ここを訪れたのは、経済産業省のある関連団体から、ユーザー企業におけるIT調達プロセスに関するヒアリング・レポートを依頼されたためだった。内容は、「ヒアリング対象の企業は指定しません。ユニークな取り組みを行っている企業をピックアップし、レポートして下さい」というものである。

筆者の立場からは、このような依頼が最もやりにくく、“質が悪い”。取組みがユニークかどうかは、主観的なものだからだ。ただ、この工場については自信があった。コンピュータ・メーカーやシステム・インテグレータなどのIT専門会社の手を借りず、プラント管理システムを従業員自らがゼロから作った、という触れ込みだったためである。

正門を入ると松林が広がり、しばらく進むと7、8人が横一列になって待ち受けていた。中央に立っていたのは大柄で、歳のころは筆者と同じくらいとおぼしきスーツ姿の男性である。

小河義美氏。ダイセル化学工業の執行役員であり、網干工場長を務める。

彼に「こちらへ」と案内された松林の中に、地元の人が“ダイセル異人館”と呼ぶ二棟の洋館が建っていた。出窓と木製の薄水色の外装が、いかにもモダンレトロだ。セルロイドの製法を学ぶために、イギリスとドイツから招いた技師の住宅だったという。「以前は正門の外には従業員社宅が広がっていたんです。それを取り壊すとき、これだけは、と保存することにしました」。

現在は同社の資料館、迎賓館として使用されている。このとき筆者は気がつかなかったが、小河氏が伝えたかったののは、「かつて正門の外に社宅が広がっていた」ことだった。その意味はあとで分かった。それまで3000人の従業員が携わっていたプラントの運営が、現在は10分の1の約300人で済んでいるという。

孤立無援でシステム変革を断行

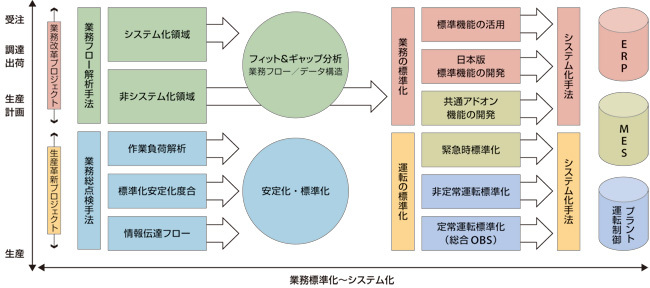

同社は1997年から5年がかりで次世代生産システムの構築に着手、その先陣を切ったのが網干工場だった。単純にシステムを更新したのではない。化学プラントを工程別に制御するプロセスカット型DCS(Distributed Control System)の概念にとらわれず、製造物の流れを軸とするプロダクトカット型のCIM(Computer Integrated Manufacturing)に転換したのだ。

それは生産管理システムの常識から大きく外れるコンセプトだったが、小河氏にあっては「当然の帰結」だった。というのは、生産工程に沿った管理システムは、視認性が高い組み立て工業を前提とした考え方に立っている。ところが温度や圧力、合成といったプロセス製品の生産を管理するには、全く別の発想が必要となるからだ。

小河氏は新しい発想に基づいた生産管理システムの共同開発を同業他社に持ちかけたが、「常識的に無理」と断られた。次にIT専門会社7社に打診したところ、そのうち6社がRFPの段階で「自信がない」と辞退を申し出てきた。プロジェクトはまさに孤立無援の状態に陥った。

「本当ですか? インテグレーションやソリューションを標榜するITベンダーは、そういう案件にこそチャレンジするのでは」との筆者の問いに対し、小河氏は一笑に付した。「彼らが理解できるもの、経験があるものだったら違っていたと思いますが、そうではありませんでした。欲しいシステムは自分たちでやるしかない。これが当時学んだことです」。

素人の挑戦が始まった

細かなことは省略するが、同社が目指した生産管理システム「知的生産システム」は、管理の座標をそれまでの生産プロセスから、製品単位からに変更した。併せて従業員全員が情報を共有し、異常な兆候が検出されたとき、過去の対応策を即時に知ることができる仕組みになっている。

最大の目標は、団塊世代の一斉退職を控え、その経験知を会社の知識財として蓄積・継承することだった。ベテラン社員がごっそり抜けたとき、どうすれば事故を未然に防げるか。それは化学工場としての社会的な責務でもある。

そのために全員が情報を共有できるナレッジベースを構築したのだ。

第二は生産の現場を、受発注の中核に位置づけることだった。受注から生産までのタイムラグを圧縮し、競争力を強化する狙いである。それを実現するには、組織や仕事の進め方を抜本的に変えなければならない。

これらは小河氏が呉工場長を経て、業務革新室長兼生産技術室生産革新センター所長となったときから、ずっと訴えてきたことだった。網干工場長に就任したとき表明したのは、「コア業務を熟知しているのは、自分たちだ」ということだった。共同開発構想が挫折し、IT専門会社からも拒否されて孤立無援に直面してから、「自分たちで作るほかない」という結論にいたるまで、そう長い時間はかからなかった。工場には工学系の技術者が多い。彼らに要求仕様を固めさせ、プログラムを作ってもらうのだ。

業務を熟知しているのは現場

網干工場内の操作室

網干工場内の操作室まず現場の日常業務はどうなっているのかを、それぞれの行動を確認しながらカードに書き出していった。並行してベテラン2人と若手2人でチームを編成し、若手がベテランから聞き出したことをカードに書き込んだ。その2種類のカードを組み合わせ、業務フローと生産プロセスの関係を示す大きな紙の上に置いていった。「紙の大きさはタタミ6畳分以上になりました。パソコンで作るという方法もあったでしょうけれど、それだと関係者全員が同時に見られないじゃないですか。大切だったのは、この工場に勤めている全員が同じ情報を共有することでした」。

「そうする中で、用語の使い方や意味に、違いがあることが分かりました。化学プラントで用語が通じないようでは、万一のとき大きな事故につながる。そこで用語の統一を進めていきました」。

業務遂行に必要なアクションと経験知を記した2種類のカードを整理することで、重複する作業、省略できる業務も見えてきた。また業務フローと生産プロセスの関係図が、平面から立体に変わった。それを小河氏をリーダーとするプロジェクトチームがシステム概要図に落とし込んだ。

「ITの専門技術者がヒアリングして作成する仕様書は、どうしてもIT偏重になる。しかし網干工場の現場で実務に就いている人たちが、実経験をもとに作成した仕様書であれば、実態と完全に一致している」。

こうして生産管理システムの開発は着々と進んでいったが、データベースの構築とインストールだけはITベンダーに任せるほかなかった。パートナーとなったのは産業制御系システムを得意とする横河情報システム。同社は現在、化学メーカーのシステムコンサルティングを受託している。

「私はITには全くの素人ですが、周りの人には知的生産システムのコンセプトに取り付かれたように見えたでしょう。それに賛同してくれたスタッフが分担してプロジェクトを進めていった。自分たちで要件定義から開発までこなすという、非常識にチャレンジできたのは、全員が素人だったからかもしれません」と小河氏は言う。

会員登録(無料)が必要です

- 1

- 2

- 次へ >