サービスBOMで設計データをサービス現場で活用する

2014年10月21日(火)山田 篤伸(PTCジャパン)

第4回から第7回では、最近のITを駆使してアフターサービスの仕組みを高度化するための手法を個々に見てきた。それぞれの説明の中で設計データを効率的に利用することが良いアフターサービスの確立に繋がることを述べてきたが、今一度設計とアフターサービスの関係について概観してみよう。

現在の製造業の一般的な事業構造では、アフターサービスは最下流に位置づけられている。商品企画・製品設計・製造・販売の各ステップを経て、最終顧客が製品を手にしたあとにスタートするのがアフターサービスだからだろう。この一連の流れの中では、アフターサービスと設計は互いに遠い存在であるように見える。

現実には、アフターサービスを効率化・高度化するために、設計業務で作成・利用している様々な情報が必要になる。アフターサービスで得られた知見を設計業務にフィードバックすることで、製品の機能や品質の改善が可能になる。以下では、いくつかの具体的な例を挙げながら、設計とアフターサービスが、いかに互いを補完しうるのかを説明する。

製品の故障診断に必要な設計情報

製品の利用者にとって、アフターサービスの一般的な入り口は、製品に対する問い合わせだろう。使用中の製品が不調を来したとき、まずはコールセンターやフィールドサービスで問診や故障診断が実施される。だが、すべての場合において初期問診・故障診断で原因箇所と対処方法が特定されるとは限らない。

筆者がこれまでヒアリングをしてきた企業の多くでは、フィールドサービスが故障原因や対処方法を現場で特定できないときは、設計者へ連絡して技術的な問い合わせをしている。設計の現場では、日中はフィールドサービスからの問い合わせに対応することで手一杯で、本来の設計作業に取りかかれるのは、それらが終了してからということも少なくない。

サービスの現場から設計部門へ問合せが頻発しているということは、それだけ初動対応時間が遅くなり、最終顧客に対して不便を強いていることに他ならない。

こうした事態が起きてしまう原因は様々だ。だが1つには、サービス部門から設計データにアクセスできないという問題が挙げられる。初期診断時に、CAD図面や配線図や信頼性解析結果などの設計データに素早くアクセスできれば、設計部門に問い合わせなくても現場で解決できることは多いだろう。

とはいえ、海外市場では資本関係のないサードパーティーの事業者がサービスを提供することも多い。そのような場合に、どこまでの設計情報をサービス現場に提供するのかについては、設計側も慎重にならざるを得ない。企業の知的財産を守りながらサービスに必要な設計情報を効果的に提供する仕組みづくりが必要になる。

設計データへのアクセスと並行して、サービス知識・経験のより一層の集積が求められる。多くの企業でコールセンターの対応履歴やフィールドサービスの作業履歴を蓄積しているが、これをうまく活用できていないケースが多い。

日々蓄積される対応/作業履歴は、たとえそれを検索する仕組みがあったとしても、生データのままでは現場で利用しづらい。重複するデータや不完全なデータ、あるいは間違ったデータが混在しているからだ。こうした蓄積される暗黙知を選りすぐり、形式知として昇華するための仕組みは、第6回で紹介しているので、そちらを参考にしていただきたい。

正しいサービス情報の配信には設計システムとの連動が必須

サービス現場での大きな悩みの1つに、パーツカタログやサービスマニュアルといったサービス情報が、適切に更新されないという問題がある。現場での作業効率を改善するために、第7回で紹介したような「製品視点でのサービス情報配信」の仕組みを調えても、肝心の情報そのものが古ければ効果が薄まってしまう。パーツカタログが古ければ部品を間違って発注するかもしれないし、サービスマニュアルが古ければ、修理したつもりが逆に故障の原因を作ってしまう“いじり壊し”につながってしまう。

サービスに対する最終顧客や販売店の満足を最大限に引き出すには、最新で正確なサービス情報を速やかに届ける必要がある。このためには2つのアプローチが必要だ。1つは、図の作成を自動化したり執筆量を削減したりなど、情報作成のリードタイムを削減する取り組みである。

2つ目のアプローチは、部品の設計変更時にどのサービス情報が更新対象になるのかを抜けもれなく素早く把握し、更新作業の進捗状況を見える化する取り組みだ。

これら2つのアプローチを実現するために、米国キャタピラーは、「Right Parts, Right Service, Everytime, Any Place」を標語に、サービス情報の作成から配信に至る業務プロセスとITの仕組みの最適化に取り組んでいる。詳しくは、第4回を参考にしていただきたい。

効果的なサービス部品の在庫計画に必要な設計データ

アフターサービス事業を構成するいくつかの業務では、十分なデータが揃わないために最適化ができないでいるケースが散見される。その1つが、サービス部品(交換部品・補用品)の在庫計画業務だ。

部品の在庫計画では、個々の部品ごとに過去の需要実績を統計的に処理しながら、未来の需要予測を立てる。ここで、設計変更や調達変更が起こったときのことを考えてみよう。

こうした場合、旧部品と区別するために、新部品には新しい部品番号を割り当てるのが一般的だ。新たな部品番号を割り当てられた新部品は、旧部品の代替品として提供されるため、本来であれば旧部品の実需用をベースに新部品の将来の需要を予測しなければならない。単純な代替ではなく、1つの部品が複数の部品の代替となる「互換部品」の場合も同様である。

作業の現場で部品単品の交換ではなくユニットでの交換を推奨している場合、在庫計画担当者が部品の親子関係を把握する必要がある。ある部品の需要が別の部品の需要を喚起するからだ。どの部品の需要が別のどの部品の需要に繋がっているのかを正確に理解できなければ、効果的な在庫計画を立案できない。

部品の代替チェーンや互換性、あるいは親子関係といった情報は、サービス部品のマスターとなるべき基幹系システム(ERP)では十分な情報を管理していないことが多い。こうした場合には、積極的に設計システムで管理されている情報を活用すべきである。

設計データがもたらす効果的な部品価格設定

充分なデータが揃わないために最適化ができない2番目のケースが、サービス部品の価格設定業務だ。部品販売はアフターサービスの収入源の大きな柱であり、部品価格設定が最適化できないと、部品が高すぎて販売機会を失ったり、逆に安すぎて利益を遺失したりする。

サービス部品の価格の決定は、生産コスト・移送コスト・保管コスト・人件費などの諸費用を積み上げて、それに利益を載せて決定することが多い。だが生産と調達がグローバル化していく中で、「部品価格の正当性」を担保することは実は難しい。「部品価格が正当である」とは、部品を投入している市場の中で、「同様の部品は同様の値付けがなされており、値段に一貫性がある」ということだ。

部品の価格を正当に保つには、価格設定業務担当者が部品の材質・重量・寸法などの諸元情報にアクセスできなければならない。ところが多くの場合、そうした諸元情報を一元管理しているシステムが存在しない。そのため価格設定業務担当者は、あちこちの部門に問い合わせながら業務を行っている。

部品の諸元情報そのものは、大抵の場合はCADデータの中にある。だが、価格設定業務担当者がCADデータに直接アクセスして諸元を確認することはできない。CADデータから諸元情報を取り出して、アフターサービスの部門が利用できるような仕組みの構築が必要だ。

サービスBOMによる解決へのアプローチ

ここまで、アフターサービスの現場で必要となる設計情報にはどのようなものがあるか見てきた。まとめると以下の4点が挙げられる。

●初期問診・故障診断業務では、信頼性解析データや形状データにアクセスできると、初動対応率を向上できる

●サービス情報の作成執筆業務では、設計変更通知や形状データにアクセスできると、情報作成のリードタイムを短縮し、情報の正確性を向上できる

●部品の代替チェーンや親子関係や互換関係を把握することで、サービス部品の在庫計画業務を改善し、即応率を維持しつつ在庫高を削減できる

●材質・重量・寸法など部品の諸元データを利用することで、部品の価格設定に正当性をもたせ、部品販売利益の最大化が可能になる

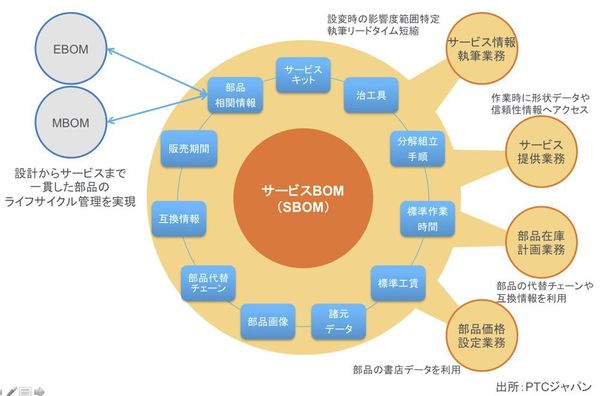

設計データを積極的に活用することで、アフターサービスの業務を改善できる。しかし、それぞれの業務で個別に設計とデータのやりとりをするのは非効率的だ。そこで、サービス業務に必要な設計情報を一元的に管理するための「サービスBOM」の構築を模索する企業が増えている。

設計部門で利用する設計部品表(EBOM)は、そのままの形式では生産現場での利用に則さないため、生産現場では専用の生産部品表(MBOM)を整備することがある(論議を一般化するため「日本の設計部門は、最初から生産部品表を意識して設計部品表をつくることが多い」という事実は、ここでは触れないでおく)。

MBOMには、EBOM にはない「生産工程・手順」という情報が付加される。部品表を生産工程に紐づけて管理することで、生産現場に則した形式で情報を管理するのがMBOMの目的だ。

この考え方をサービスにまで拡張したのがサービスBOM/ソフトウェアBOM(SBOM)である。生産現場に則した情報をMBOMに付加したのと同様に、サービスの現場で必要となる情報、すなわち部品代替チェーンや互換情報、諸元情報、設計変更履歴、治工具などを部品に紐づけて一元的に管理する。アフターサービスの各部門は、SBOMに格納された情報を参照して業務の最適化を図る。

SBOMの構築は、設計部門にもメリットをもたらす。部品がどのように生産され、そしてサービスの現場でどのように扱われているかを、一気通貫で把握できるようになるためだ。EBOM - MBOM - SBOM と、各BOMの間で部品の関連性(アソシエーティビティ)を確保すべく、PLM(Product Lifecycle Management:製品ライフサイクル管理)の枠組みの中で、これらのBOM統括的に管理していくのが現実的なアプローチになる(図1)。

図1:サービスBOMを中心とした業務最適化

図1:サービスBOMを中心とした業務最適化拡大画像表示

会員登録(無料)が必要です

- 1

- 2

- 次へ >

- 【第13回】サービスのその先へ、「ものづくり」を忘れずに(2015/01/15)

- サービスの新潮流(2) IoT(Internet of Things:モノのインターネット):第12回(2014/12/16)

- 【第11回】サービスの新潮流(1)オムニチャネルによるスムースな対応を(2014/12/02)

- 【第10回】サービス化のカベ(2)最新のサービスモデル移行には組織変革が不可避(2014/11/18)

- 【第9回】サービス化のカベ(1)サイロ化がサービスシフトを阻む(2014/11/07)